Rzetelne informacje o styropianie dostarczane są nam na bieżąco przez informatory i poradniki budowlane, dostępne są one zarówno w zasobach sieci internetowej, na forach budowlanych, jak i w czasopismach. Wydawałoby się, że o styropianie napisano już wszystko, jest to przecież produkt powszechnie znany i dostępny. Jako producent styropianu doskonalimy się, szkolimy, modernizujemy park maszynowy, dostosowując się do wymagań rynku, norm i potrzeb klientów. Ze swojej strony możemy zatem w krótki i przystępny sposób przybliżyć Państwu specyfikę naszego produktu i wyjaśnić jak powstaje styropian.

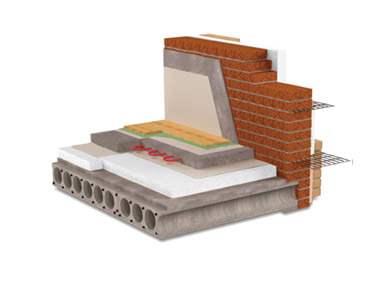

Polistyren jest uniwersalnym tworzywem sztucznym stosowanym do produkcji szerokiej gamy produktów, a polistyren ekspandowany znajduje zastosowanie w izolacji budynków i urządzeń, lekkich opakowań ochronnych, desek surfingowych, gastronomii i opakowań do żywności, części samochodowych, systemów stabilizacji jezdni, dróg i innych. Głównym surowcem wyjściowym do produkcji styropianu jest ropa naftowa, poddana odpowiednim procesom aromatyzacji oraz polimeryzacji. Zdolne do ekspandowania cząsteczki polistyrenu mają postać twardego, szklistego granulatu o średnicy od 0,2 mm do 2,5 mm i gęstości objętościowej około 1000 kg/m3. Pierwszym etapem produkcji jest spienianie polistyrenu w celu zmiękczenia granulek, tak aby otrzymały większą lepkość i plastyczność. Podgrzanie do odpowiedniej temperatury powoduje zwiększenie objętości granulek, w zależności od potrzeb od 15 do 60 razy. Objętość oraz gęstość granulatu styropianowego zależy w głównej mierze od czasu procesu ekspandowania. Po odpowiednim czasie sezonowania, w celu schłodzenia się cząstek granulatu, produkt uzyskuje odpowiednią stabilność. Następnie, metalowe formy napełniane są ustabilizowanymi granulkami styropianowymi oraz poddawane kolejnemu etapowi produkcji. Ponowne podgrzanie cząsteczek za pomocą pary wodnej powoduje całkowite wypełnienie metalowej formy poprzez ekspandowanie. Przestrzenie pomiędzy kulkami się zamykają, a stykające się ze sobą granulki ulegają spieczeniu tworząc w ten sposób wyrób styropianowy o dowolnym kształcie.

Styropian a recykling

Styropian (EPS) jest materiałem, który można w pełni poddać procesowi recyklingu. Istnieje wiele opcji odzysku spienionego polistyrenu, a najbardziej powszechne jest kruszenie styropianu na mniejsze części i ponowne wykorzystanie go np. do zabezpieczania przesyłek. Możliwe jest także mielenie i ponowne formowanie w wysokiej temperaturze, w celu uzyskania innych kształtów. Czyste odpady styropianowe powstające przy produkcji bloków, płyt i kształtek styropianowych można w pewnym stopniu wykorzystać bezpośrednio już u producenta. Największą jednak część odpadów zalegających na wysypiskach stanowi styropian niewykorzystany na budowach oraz zużyte opakowania styropianowe.

Styropian można ponownie wykorzystać do produkcji nowych płyt styropianowych, pomocniczego materiału kompostowego oraz poprzez dodanie do innych materiałów budowlanych. Poprzez stapianie i granulację mogą się zmienić w proste produkty takie jak długopisy czy wieszaki.

Analizy cyklu życia materiałów budowlanych wykazały, że styropian ma znacznie mniejszy wpływ na środowisko niż inne konkurencyjne materiały tego samego zastosowania. Styropian to w 98% powietrze, a w 2% to polistyren. Niestety przy dość taniej technologii produkcji styropianu, jego odzysk na szerszą skalę jest bardzo kosztowny, natomiast nie poddany recyklingowi, czy chociażby odzyskaniu energii w nim zawartej, stanowi problem jako odpad ze względu na swoją objętość. Zmieszany z odpadami komunalnymi praktycznie nie ulega degradacji przyczynia się do wzrostu objętości wysypisk.

Styropian jest wyjątkowo lekki, co pomaga zmniejszyć zużycie paliwa podczas transportu towarów w porównaniu z innymi cięższymi materiałami budowlanymi.